探访中国首个五星5G工厂 | 从数字化到智能化 中兴通讯副总裁陆平:5G革新了生产方式

自2019年中国5G正式商用以来,5G网络的建设及其在各行业的商业应用得到迅速推进。尤其在工业制造领域,5G技术的落地被视为产业升级、智改数转的关键。

近日,《每日经济新闻》记者实地探访了全国首家获得五星5G工厂认证的中兴通讯南京智能滨江5G工厂(以下简称滨江工厂),深入了解5G技术如何在制造业领域落地。

“用5G制造5G”,这句话不仅是园区内随处可见的标语,更是贯穿了这座位于长江之畔的智能化工厂的整个发展历程。2019年,这座总投资超过200亿元、年产值逾500亿元的工厂开始投产,专注于5G基站、服务器、汽车电子等产品的生产。

近日,中兴通讯副总裁、产业数字化方案部总经理陆平在接受《每日经济新闻》记者专访时表示,滨江工厂发展至今,共经历了三个阶段,在前两个阶段——数字滨江和5G滨江建设期,基于5G工业现场网+数字星云,将5G技术应用于生产环节,实现了24类、120余项5G应用。目前正处于智能滨江的建设阶段,将利用5G-A、大模型等人工智能的能力,实现生产质量、能效的极致目标。

全国首家五星5G工厂,有何特别?

走进工厂内部,便能够感受到这座工厂的高度智能和高效协同。在这里,大量的工作由机器完成,整座工厂的设计犹如一个巨大的仿生体,有灵巧的双手、灵活的双脚、敏锐的双眼、聪明的大脑和遍布全工厂的神经网络。

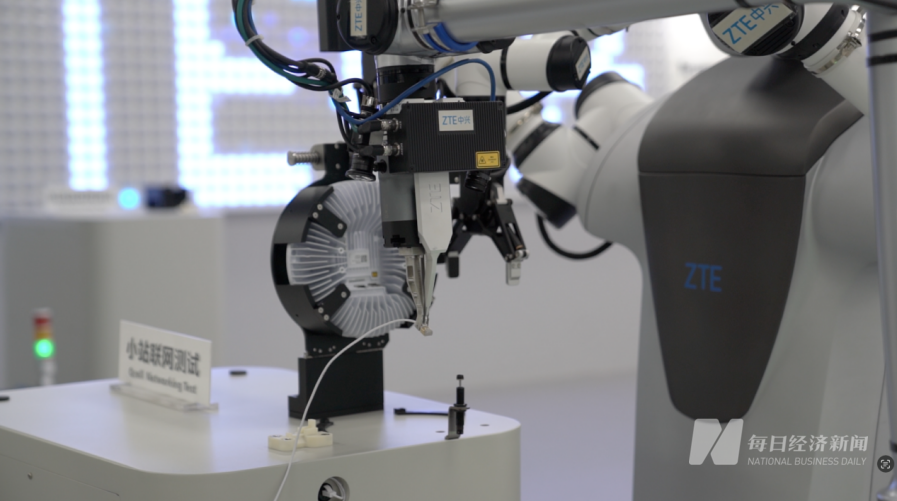

厂内,随处可见5G协作机器人在安静作业,如同人类双手一般精巧的机械臂24小时无间断地运行,走访生产线时,记者几乎看不到工人,AGV(自动导引车)就像是人的双脚,穿梭于工厂之间,这样端到端的智能物流系统助力柔性生产,提高了物流周转率。

全国首家五星5G工厂中兴通讯滨江工厂 图片来源:受访者提供

在生产线上,机器视觉代替人眼进行质检,基于AI算法能够快速检测产品质量,可以将漏检率降低至0。而以5G为代表的工业现场网络,连接了工厂内的全部关键设备,如同人的神经网络,打通了工厂的各个生产环节。智能运营中心就像大脑,负责工厂的智能化调度,例如为排产设计最优路线,确保工厂有条不紊的高效运行。

据陆平介绍,在5G技术的牵引带动下,滨江工厂的自动化效率、工艺优化水平、精益生产规模显著提升,工厂总产值增长了41%,人均产值提升了81%,交货周期从20天缩短至14天,碳排放量降低了29%,单台产品能耗降低了19%。工厂的年产值已经超过500亿元。

这样一座高度智能化的工厂,涉及5G、AI、XR、机器视觉等的多种技术交叉融合,建设起来并不容易。对于普通工厂来说,通常是懂制造却不懂5G,在实现高度智能、柔性化生产上存在挑战。懂5G的公司,也面临将技术深度融合至生产的难题。目前全国已有近3000个5G工厂投入建设,通过五星5G工厂认证的仅滨江工厂一家。

推动厂区现场网络化、智能化

5G技术提供了高速率、低时延、广连接的网络服务,这些特性使得工业设备能够实现实时数据交换,提高了生产效率和灵活性。而作为基础设施的5G网络需要能够确保数据的稳定。

据陆平介绍,以5G基站工厂为例,2万平方米的厂区,采用24个Qcell小站实现全方位无死角的5G网络覆盖,并且采用中兴通讯独创的SuperMIMO技术,让5G网络从单车道变为八车道,网速大幅度提升。

陆平向记者介绍,全方位的网络覆盖和5G联网率,给厂区业务开展带来三点好处,第一,厂区内随时随地都可以提供稳定的5G网络,为业务部署提供坚实的保障。第二,产线柔性大幅增加,新增业务或者产线调整,不需要重新布线,降低了改造成本,实现换线周期从60分钟下降到3分钟。第三,“人机料法环测”生产全要素的联网,为数据要素流通、工厂智能大脑应用实践提供了坚实基础。

5G在赋能制造的过程中也面临诸多挑战,陆平向记者表示,最大的难题是5G网络如何与生产场景相结合。

他举例称,第一个是5G网络通信与工业控制节拍的匹配性问题。传统的PLC(可编程逻辑控制器)与现场硬件强耦合,不利于跨工序的协同以及与AI等新技术的融合,需要进行云化改造。

所谓的传统PLC,主要基于工业以太网、现场总线等有线网络技术,云化PLC则代替了有线网络,俗称“剪辫子”,使得工业现场更加容易部署,在不同的生产任务需求下,产线能够灵活调整。具有移动部署、灵活作业的设备则更有利于柔性化生产。

陆平介绍,云化PLC与现场设备之间通信需要严格的确定性网络保障,中兴通讯实现了5G双向时延小于10毫秒,抖动在1毫秒以内,保障99.999%的确定性网络能力,匹配了云化PLC场景的控制节拍需求,也促进了PLC产业的国产化进程。

另一个难题是目前工厂还存在一些复杂操作的自动化断点。中兴通讯研发了自动插拔网线和光模块的具身智能机器人,通过六维力传感器和双目相机精准感知环境,通过AI来控制精细操作,构建了全无人化的自动测试线。据了解,目前具身智能机器人打通了十多个自动化业务断点。

小站的机器人进行插拔网线测试 图片来源:每经记者 丛森 摄

“现在我们还在进一步探索通过星云工业大模型构建多个机器人协作的AI大脑,能够精准理解用户意图,自动规划任务,高效协同地完成高度复杂的作业。”陆平说。

构建从云到端的协同算力架构

在搭建了全方位覆盖的5G网络基础设施,从仓储、物流到生产各个环节的关键应用上,如此庞大的生产协同体系,需要让设备像人一样学会协同作业。

在滨江工厂内,一个原材料立体库就有足足17米高,总库位超过1.9万个托盘位和13万个料箱位,里面存放的是这座工厂生产所需的所有原材料。完成分拣后它们被装进“黑箱”,在这里入库,再通过吊装线被运输进入车间,AGV会将这些原材料送到需要的产线与工位上,确保整个工厂材料的上料与下料正常运行。

据陆平介绍,滨江工厂基于“5G工业现场网+数字星云”的整体架构,实现了贯穿生产全流程的业务创新,覆盖工业和信息化部下发的20大5G+工业互联网应用。将5G引入边缘计算后,能够构建“云—边—端”的协同算力架构,满足“工厂级”“车间级”“产线级”不同场景的算力需求;数字星云平台汇聚现场生产数据,对数据进行治理,通过AI大模型对数据进行分析,同时提供业务开发工具和基础能力,实现各类创新应用的快速开发。

以5G云化AGV为例,基于AI的AGV调度平台部署在边缘侧,实现路径规划和智能调度;向上与云端的MES系统、iWMS系统进行通讯,实现厂区物流与生产系统、仓储系统的无缝融合;向下通过全覆盖的5G网络与AGV通信,实现厂区物流的无人化。目前云化AGV让厂区物流效率提升80%。

“我们还在积极实践大模型相关的智能化应用,例如智能排产帮助排产周期下降80%;工艺文件智能生成助力工艺文件生成效率提升10倍;采用视觉大模型做AOI(自动光学辨识系统)智能质检过检率下降61%。”

滨江工厂的成功实践不仅在中兴通讯的其他制造基地广泛应用,也在工业制造、水泥化工、矿山、冶钢、城轨、港口等15个行业领域成功落地,并帮助中国商飞、长安汽车、贵州茅台、武钢集团等多个行业头部企业落地项目。

“5G带来了无处不在的连接,让生产数据快速流通,让生产全流程的信息流和实物流高效智能流转。5G工厂带来的不仅仅是提质降本增效,更重要的是生产方式的革新,是新质生产力的典型代表,为新型工业化发展奠定了坚实的基础。”陆平表示。